在進行注塑模具的設計之前我們要先來了解下它是由哪些東西構成的:

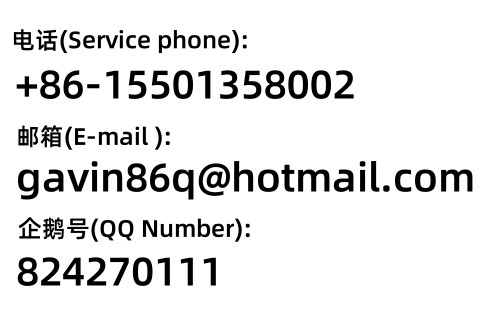

注塑模主要由成型部件(指動、定模部分有關組成型腔的零件)、澆注系統(將熔融的塑料從注射機噴嘴進入模具型腔所經的通道)、導向部件(使模具合模時能準確對合)、推出機構(模具分型后,塑料從型腔中推出的裝置)、調溫系統(為滿足注射工藝對模具溫度的要求)、排氣系統(將成型時型腔內的空氣和塑料本身揮發的氣體排出模外,常在分型面上開設排氣槽)和支承零部件(用來安裝固定或支承成型 零部件及其它機構的零部件)組成,有時還有側向分型與抽芯機構。

![注塑模設計之注塑模具的構成 20220428100618851885[1].png](/static/upload/image/20231010/1696901132148280.png)

1、 設計前的準備工作

(1) 設計任務書

(2) 熟悉塑件,包括其幾何形狀,塑件的使用要求,塑件的原料

(3) 檢查塑件的成型工藝性

(4) 明確注塑機的型號和規格

2、制定成型工藝卡

(1) 產品的概況 如簡圖、重量、壁厚、投影面積、外形尺寸、有無側凹和嵌件

(2) 產品所用的塑料概況 如品名、型號、生產廠家、顏色、干燥情況

(3) 所選的注塑機的主要技術參數 如注射機與安裝模具間的相關尺寸、螺桿類型、功率

(4) 注塑機壓力與行程

(5) 注塑成型條件 如溫度、壓力、速度、鎖模力等

3、注塑模具結構設計步驟

(1) 確定型腔的數目。 條件:最大注射量、鎖模力、產品的精度要求、經濟性

(2) 選擇分型面。 應以模具結構簡單、分型容易且不影響塑件的外觀和使用為原則

(3) 確定型腔的布置方案。 盡可能采用平衡式排列

(4) 確定澆注系統。 包括主流道、分流道、澆口、冷料穴等。

(5) 確定脫模方式。 根據塑件所留在模具的不同部位而設計不同的脫模方式。

(6) 確定調溫系統結構。 調溫系統主要由塑料種類所決定。

(7) 確定凹模或型芯采用鑲塊結構時,命題地劃分鑲塊并同時鑲塊的,可加工性及安裝固定方式。

(8) 確定排氣形式。 一般排氣可以利用模具分型面和推出機構與模具的間隙,而對于大型和高速成型的注塑模,必須設計相應的排氣形式。

(9) 決定注塑模的主要尺寸。 根據相應的公式計算成型零件的工作尺寸及決定模具型腔的側壁厚度、型腔底板、型芯墊板、動模板的厚度、拼塊式型腔的型腔板厚度及注塑模的閉合高度。

(10) 選用標準模架。 根據設計、計算的注射模的主要尺寸,來選用注塑模的標準模架,并盡量選擇標準模具零件。

(11) 繪模具的結構草圖。 繪制注塑模的完整的結構草圖,繪制模具結構圖是模具設計的十分重要的工作。

(12) 校核模具與注射機的有關尺寸。 對所使用的注射機的參數進行校核:包括最大注射量、注塑壓力、鎖模力、及模具的安裝部分的尺寸、開模行程和頂出機構的校核。

(13) 注塑模結構設計的審查。 進行初步審查并征得用戶的同意,同時有必要對用戶提出的要求加以確認和修改。

(14) 繪制模具的裝配圖。 清楚地表明注注塑的各個零件的裝配關系、必要的尺寸、序號、明細表、標題欄及技術要求(技術要求的內容為以下幾項:1、對模具結構的性能要求,如對推出機構、抽芯機構的裝配要求;2、對模具裝配工藝的要求,如分型面的貼合間隙、模具上下面的平行度;3、模具的使用要求;4、防氧化處理、模具編號、刻字、油封及保管等要求;5、有關試模及檢驗方面的要求。)。

(15) 繪制模具零件圖。 由模具裝配圖或部件圖拆繪零件圖的順序為:先內后外,先復雜后簡單,先成型零件后結構零件。

(16) 復核設計圖樣。 注塑模設計的最后審核是注射模設計的最后把關,應多關注零件的加工性能。

文章來源于網絡,著作權歸原作者所有,由南通模具設計轉發